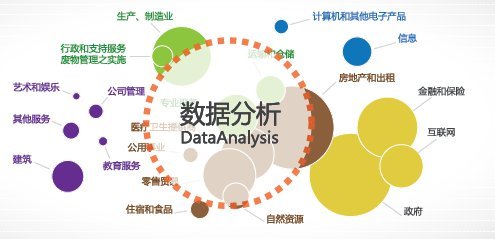

在當今工業4.0時代,智能傳感器已成為工廠數字化轉型的核心驅動力。通過電信號的精準傳輸與芯片的智能處理,傳感器賦予產品“生命”,實現了從靜態制造到動態智能的跨越。本文將從技術原理、應用場景和軟件開發三個維度,探討智能傳感器如何讓工廠產品“活”起來。

一、技術原理:電傳輸與芯片感知的融合

智能傳感器的核心在于電信號的采集、傳輸與處理。通過內置微芯片,傳感器能夠實時監測物理參數(如溫度、壓力、振動等),并將數據轉換為電信號進行傳輸。芯片不僅負責數據初步處理,還具備自校準和診斷功能,確保信息的準確性與可靠性。例如,在一條自動化生產線上,溫度傳感器通過電信號反饋設備狀態,芯片則實時分析數據,預警潛在故障,避免生產中斷。

二、應用場景:產品全生命周期的“活化”

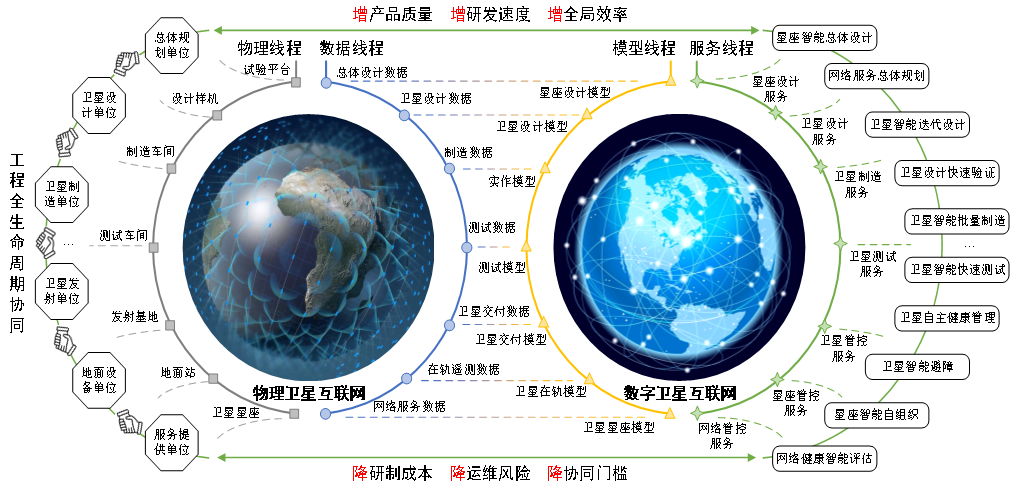

智能傳感器讓產品在制造、運營乃至報廢階段都“活”起來。在制造環節,傳感器嵌入生產線,監控產品質量,實現零缺陷目標;在產品使用中,通過物聯網(IoT)連接,傳感器持續收集運行數據,優化性能并預測維護需求。以智能家電為例,內置傳感器可感知用戶習慣,自動調整運行模式,提升用戶體驗。這種“活化”不僅提高了效率,還推動了產品從單一功能向服務化轉型。

三、軟件開發:賦能傳感器智能化的關鍵

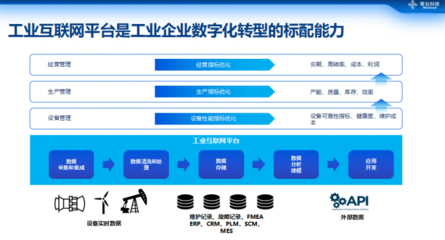

軟件是智能傳感器的“大腦”,負責數據解析、算法優化和系統集成。開發人員需設計高效的數據處理算法,如機器學習和邊緣計算模型,以從海量電信號中提取有價值信息。同時,軟件開發還包括用戶界面(UI)和云平臺構建,實現遠程監控與決策支持。例如,通過定制化軟件,工廠管理者可實時查看傳感器數據儀表盤,及時調整生產策略。開源框架(如TensorFlow)和低代碼平臺的普及,進一步降低了開發門檻,加速了智能傳感器的應用。

電傳輸與芯片技術的結合,輔以創新的軟件開發,正讓工廠產品從被動對象轉變為主動參與者。未來,隨著5G和人工智能的深入應用,智能傳感器將推動工業進入更智能、更互聯的新紀元,真正實現“用芯感受”的制造革命。